1.概述

一期兩臺(tái)機(jī)組采用上海鍋爐廠生產(chǎn)的UP型雙爐膛直流鍋爐,由上海鍋爐廠引進(jìn)美國(guó)燃燒工程公司(CE公司)技術(shù)進(jìn)行設(shè)計(jì),改造成控制循環(huán)汽包鍋爐。采用單爐膛雙切圓四角切向燃燒、管式輕型爐墻、露天布置、一次中間再熱、平衡通風(fēng)、固態(tài)排渣、Π型燃煤鍋爐,爐頂為全密封結(jié)構(gòu)。鍋爐燃用淮南當(dāng)?shù)孛海O(shè)計(jì)煤種為淮南潘一礦煤,校核煤種為淮南新集礦煤,部分燃用外來(lái)煤。

2.脫硝改造

2013年底至2014年上半年,為降低電廠煙氣污染物的排放,促進(jìn)當(dāng)?shù)亟?jīng)濟(jì)發(fā)展、保護(hù)環(huán)境和進(jìn)一步改善電廠及周邊地區(qū)的空氣環(huán)境質(zhì)量,洛河發(fā)電廠對(duì)一期兩臺(tái)機(jī)組實(shí)施煙氣脫硝改造。脫硝裝置的煙氣處理能力為相應(yīng)鍋爐BMCR工況時(shí)的煙氣量,脫硝效率≥80%;NOx排放濃度不超過(guò)100mg/Nm3,氨的逃逸率不大于3ppm。脫硝系統(tǒng)采用選擇性催化還原(SCR)法,以尿素作為還原劑,經(jīng)熱解、升溫和霧化后,噴入煙氣中和煙氣中NOx在催化劑的作用下,生成無(wú)污染的氣體排放到大氣中。

SCR煙氣脫硝系統(tǒng)布置在鍋爐省煤器與空預(yù)器之間,脫硝反應(yīng)器位于鍋爐房北側(cè)與除塵器之間的上方。催化劑采用蜂窩式,按照“2+1”模式布置。反應(yīng)器安裝吹掃裝置,采用聲波+蒸氣吹灰方式。

3.脫硝系統(tǒng)電加熱器工作原理及頻繁超溫原因分析

自一期兩臺(tái)機(jī)組煙氣脫硝系統(tǒng)2014年正式投運(yùn)以來(lái),脫硝系統(tǒng)電加熱器多次出現(xiàn)內(nèi)部超溫報(bào)警及跳閘現(xiàn)象,導(dǎo)致脫硝系統(tǒng)解列。詳細(xì)分析如下:

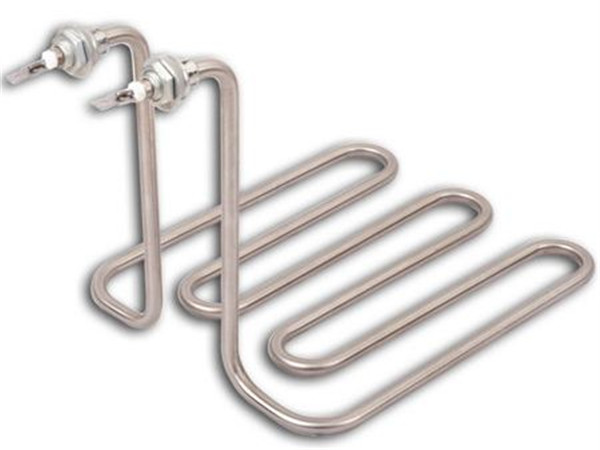

①加熱器內(nèi)部溫度檢測(cè)設(shè)計(jì)原理:整個(gè)加熱器呈U型布置如下圖,

脫硝

分為進(jìn)口側(cè)加熱器組(共7組,每組兩個(gè)加熱器,1-5組為基礎(chǔ)加熱組,6-7組為調(diào)功組);出口側(cè)加熱器組(共7組,每組兩個(gè)加熱器,8-12組為基礎(chǔ)加熱組,13-14組為調(diào)功組)。每一側(cè)設(shè)三個(gè)內(nèi)部加熱管溫度檢測(cè)點(diǎn),安裝在不同位置,通過(guò)溫度數(shù)顯表報(bào)警儀做過(guò)熱保護(hù)單點(diǎn)跳閘(為保護(hù)加熱管,防止局部過(guò)熱)。

②熱器內(nèi)部超溫報(bào)警保護(hù)動(dòng)作原理:

進(jìn)口側(cè)三個(gè)內(nèi)部溫度報(bào)警儀,出口側(cè)三個(gè)內(nèi)部溫度報(bào)警儀,當(dāng)任意一點(diǎn)溫度超過(guò)報(bào)警值,節(jié)點(diǎn)閉合輸出至就地PLC控制器,跳閘整個(gè)加熱器系統(tǒng)。